En este movido y acelerado mercado automotriz, la carrera de los responsables por tomar decisiones estratégicas de cada una de sus marcas, está centrada en agudizar la visión de lo que viene en cuanto al desarrollo de las tecnologías necesarias para optimizar tanto la eficiencia como la tan ansiada autonomía a entregar por parte de las baterías eléctricas, elementos esenciales para “convencer” al futuro público comprador de autos, para que tome la decisión orientándola hacia uno de propulsión totalmente eléctrica. Mas allá de las consideraciones necesarias para tener en cuenta, y que son muy importantes a la hora de tomar decisiones como es el caso de tener la posibilidad de disponer de una cochera individual para poder recargar la batería tanto de noche como cuando se disponga de un tiempo libre al estar aparcado, es de vital importancia entender que los fabricantes deben apuntar a ofrecer un vehículo que incremente sustancialmente la autonomía para tener cubierto ese frente de magnitud que pasa por no repostar tan seguido cuando se sale a la ruta.

Por supuesto que la situación varía en función de la región a la que nos refiramos, ya que la logística de provisión de energía pública pasa a ser muy diferente y es el escollo o el talón de Aquiles por superar. Pero esto viene de la mano con los progresos en el desarrollo de las tecnologías aplicadas para la construcción de las diferentes baterías y motores eléctricos, que es el actual desafío no solo de las marcas de autos, sino también de las grandes empresas que desarrollan las baterías.

Con este marco de referencia, quiero comentarles que BMW puso en conocimiento a su “Gen6”, que no es ni más ni menos que la nueva generación de sus componentes eléctricos de su tren motriz y propulsor que van a entregar un 30% más de autonomía con una capacidad de potencia de carga de 800 Voltios, con la implementación de 2 motores (uno en cada eje de transmisión) sin utilizar tierras raras y con el desarrollo y empleo de nuevas baterías individuales cilíndricas estructurales. Esta nueva tecnología va a ser montada en los vehículos que integran la serie “Neue Klasse”. De esta manera, BMW demuestra y consolida el esfuerzo en la electrificación como el centro de su estrategia tecnológica. También es para destacar, que ha transcurrido una década y logró ampliamente transformar sus propios sistemas. Si hacemos un poco de memoria, en 2013 arrancó con el conocido sistema eDrive, la primera generación estrenada en su oportunidad con el BMW i3.

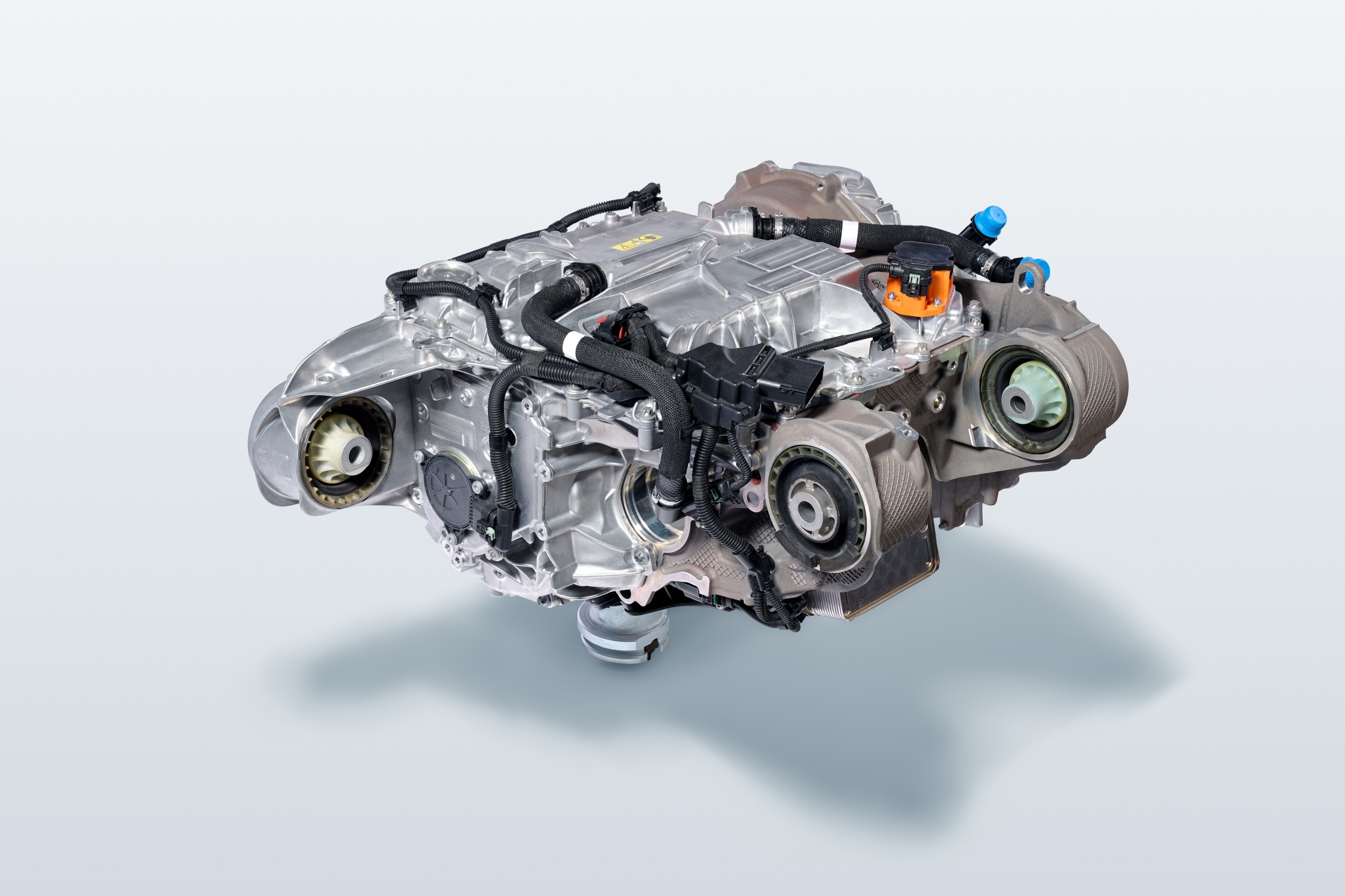

Esta implementación estaba basada en una arquitectura compacta que integraba en un único módulo al motor, la electrónica de potencia y la transmisión. Con ese punto de partida y referencia, con el paso de los años y la evolución de las distintas tecnologías, cada generación fue recibiendo mejoras sustanciales tanto de la gestión térmica como la capacidad de recuperación de energía, abarcando 2 aspectos clave en la consolidación de la autonomía y la fiabilidad de sus productos eléctricos. Hasta llegar a la actualidad, donde esta nueva sexta generación (Gen6) presenta tecnologías ultramodernas en todos los aspectos que hoy pasan a ser primordiales: construcción, autonomía y la carga en sí. El paquete incorpora una tracción en los dos ejes (delantero y trasero), empleando la construcción de baterías cilíndricas con una tensión de 800 Voltios, en lugar de 400 Voltios como la de actual generación. En esta nueva estructura, BMW aplica un nuevo motor síncrono que está excitado eléctricamente (EESM) para ser montado en el eje trasero: este motor no utiliza imanes permanentes de tierras raras y resulta ser mucho más eficiente; y para el eje de transmisión delantero monta un motor asíncrono (ASM), ofreciendo mayor fiabilidad, reducción de peso, de pérdidas energéticas y una considerable reducción de costos en la fabricación.

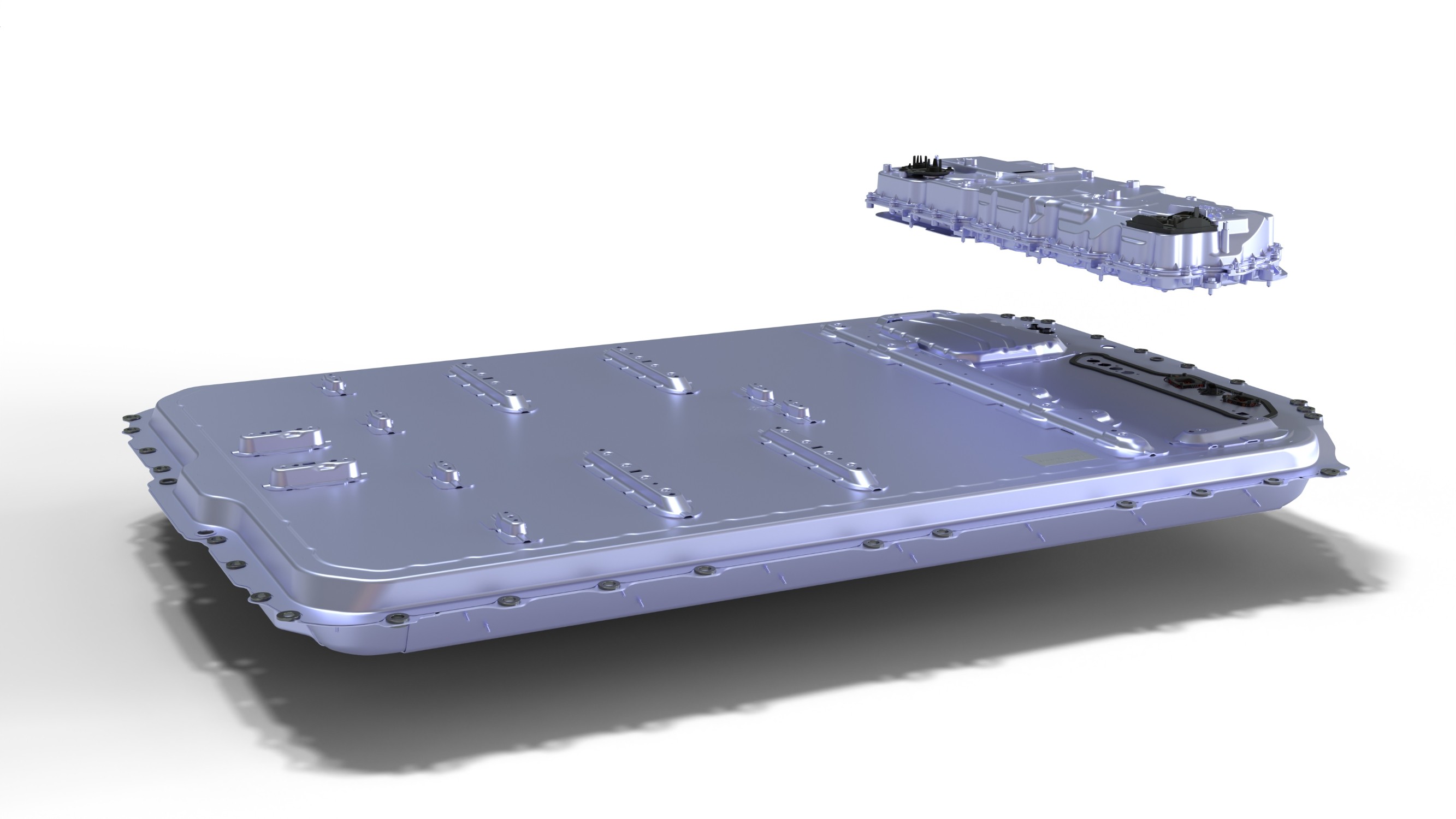

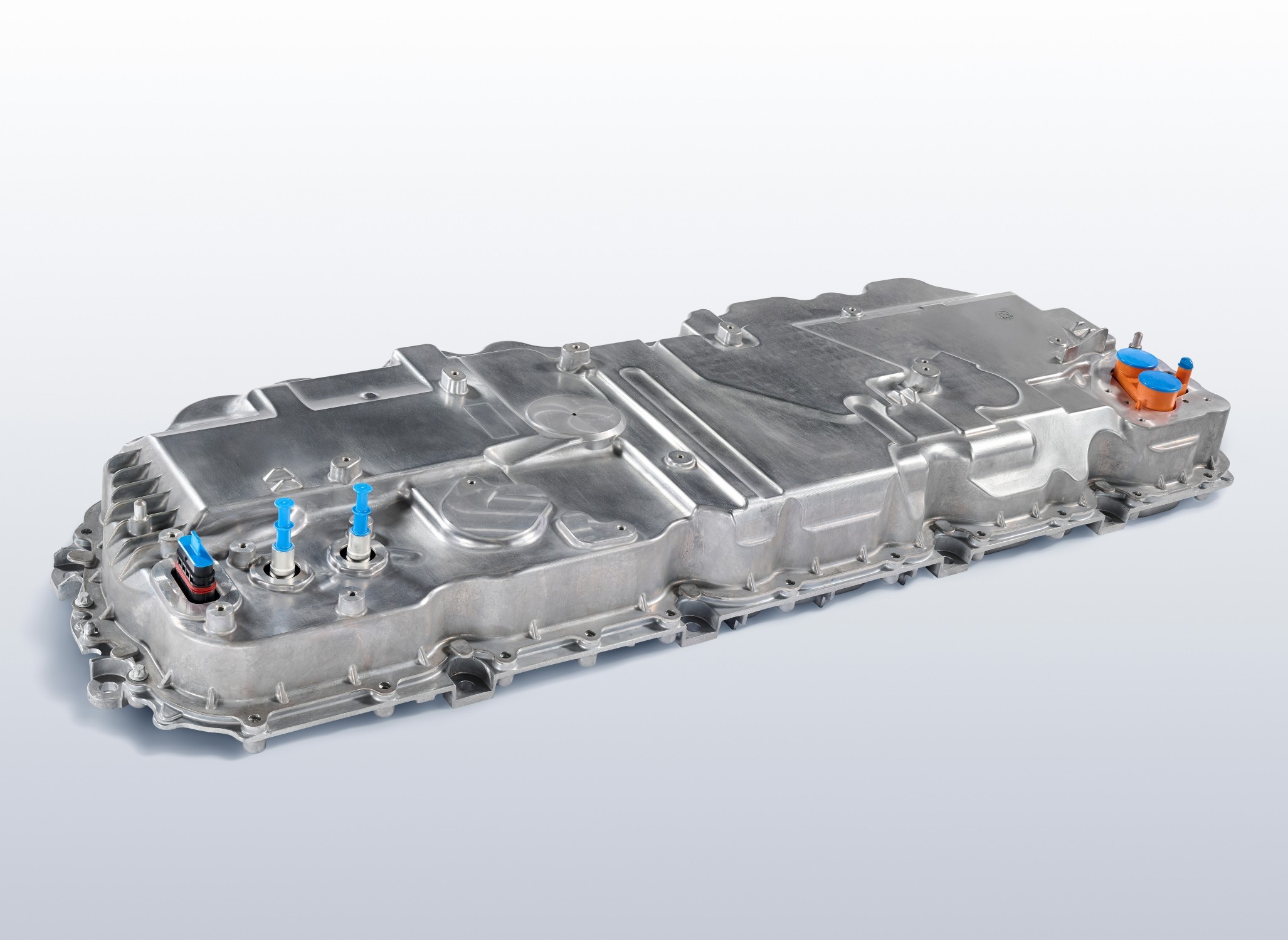

Respecto a la batería, conceptualmente cambia respecto a la función en su conjunto, ya que pasa a comportarse como un elemento estructural mejorando la rigidez de la carrocería; además prescinde de módulos intermedios, optimizando los espacios muertos y redunda en la baja de peso. Respecto al comportamiento de cada celda cilíndrica, cada una de ellas dispone de un 20% más de densidad energética, fruto del empleo de la arquitectura de los 800 Voltios. Pero además el conjunto entrega un incremento del 30% de la autonomía, con una mejora en la rapidez de carga. Ésta es bidireccional por defecto, facilitando la futura incorporación de las funciones V2H y V2G, las que permiten alimentar accesorios eléctricos y podrían suministrar energía limitada a un domicilio para funciones acotadas y específicas. Y para cerrar el círculo, resta hablar de la unidad que BMW llama Energy Master, que va ubicada y ensamblada en la parte superior del paquete de baterías. Este “corazón” de gestión eléctrica, determina la alimentación de los motores, integra el control tanto de bajo como de alto voltaje, va regulando y optimizando la refrigeración de la batería y es la que permite las actualizaciones OTA del software para mejorar el rendimiento del sistema. En resumen, podríamos resaltar que las baterías ya no son un bloque añadido como estamos acostumbrados a ver, sino que forman parte de un componente estructural que se inserta en el chasis en los comienzos de la fabricación de la estructura, al nivel del suelo. Sin dudas, esto obliga a replanificar procesos, rediseñar utillajes, robots de soldadura y sistemas de control de calidad.

Por otro lado, los beneficios de la utilización de esta nueva tecnología con arquitectura de 800 Voltios, permite un menor tiempo de recarga, optimización de la eficiencia electrónica con el Energy Master que permite disponer de una mayor autonomía y con la posibilidad de la actualización del software vía OTA, sin necesidad de tener que llevar la unidad a un servicio oficial. Además, BMW asegura que con el empleo de una nueva química y el menor uso de materiales caros (como son el níquel y el cobalto), genera una producción sostenible y más resiliente, involucrándose en el reciclado de materiales recuperados, aplicando la economía circular y así cerrar el ciclo de vida de las baterías. También hace hincapié en el empleo de la energía renovable (solar y eólica) en las gigafactorías encargadas de la producción de las baterías, que estarán próximas a las fábricas de los vehículos en cada una de las locaciones que actualmente dispone: Alemania, Hungría, EEUU, México y China, lo que mejorará sustancialmente los costes logísticos.

A modo de cierre, me interesa aportar una idea que considero central en este proceso evolutivo de la locomoción totalmente eléctrica. Pese a todos los escollos que los fabricantes van sorteando a lo largo de la evolución natural de esta tendencia de propulsión, es totalmente lógico pensar que desde hace una década a la fecha se comenzó a transitar por un camino difícil y con muchos desafíos, no sólo financieros, sino también de adecuación de todos los sistemas debido a una rapidez en la actualización de tecnologías y materiales aplicables que hoy corren a una velocidad inusitada. Por ello, el compromiso y la firme decisión en avanzar en esta dirección, conforma un punto de no retorno donde por un tiempo largo aún, permanecerán conviviendo en el mercado automotriz diferentes ofertas de tecnología en locomoción.

El gran desafío de seguir avanzando en el desarrollo de éstas, tiene muchos puntos favorables para los consumidores, porque dependiendo de la región donde nos encontremos, vemos una película evolutiva, intentando satisfacer requerimientos y a su vez convivir en un mundo altamente competitivo y con la necesidad de desescalar índices respecto a la polución ambiental.