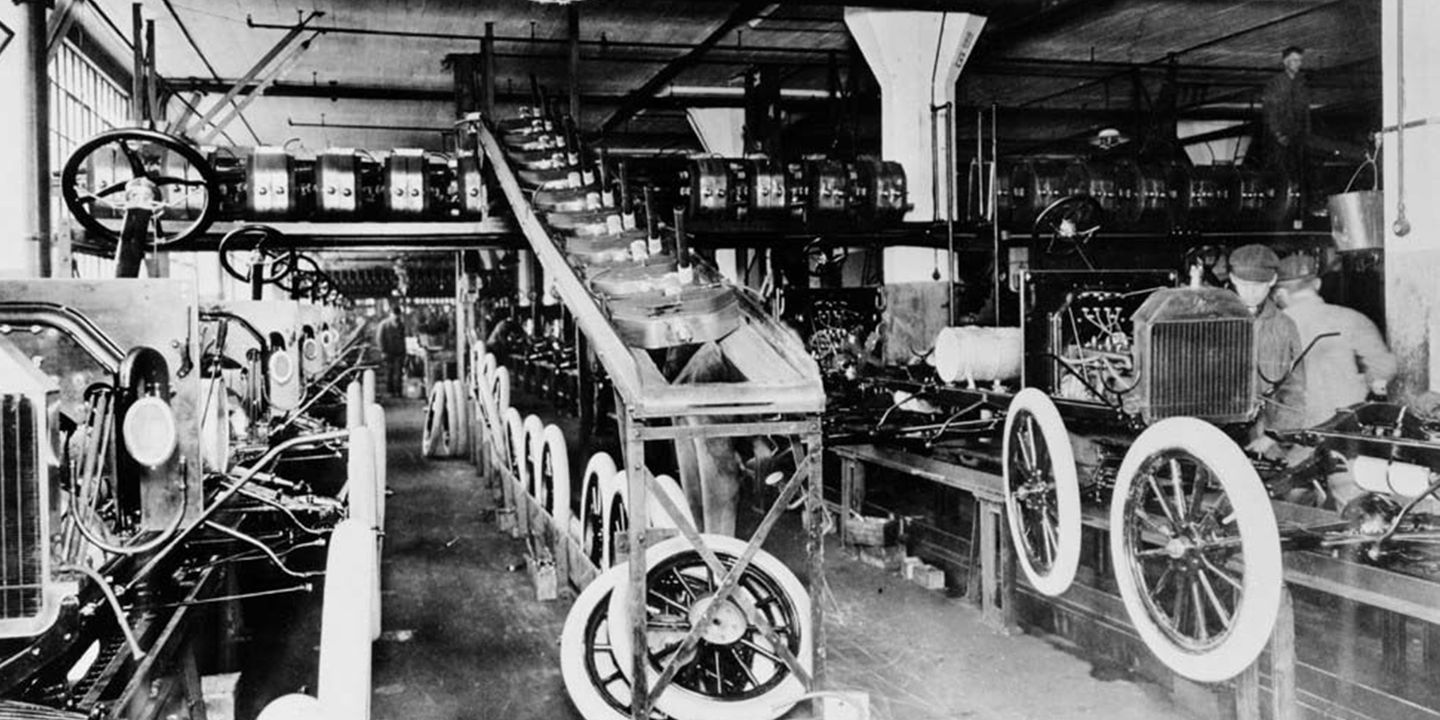

Sin sumergirnos en la historia, y sólo a modo de ejemplo, quiero mencionar el hito que estableció Henry Ford a comienzos del siglo pasado, cuando construyó la primera línea de montaje para la fabricación en serie de autos de calle. Este acontecimiento dió el puntapié inicial para concretar una revolución en la industrialización automotriz mundial, generando una verdadera apertura a una demanda de mano de obra calificada y logrando una significativa reducción de costos en toda la cadena de producción. El proceso consistía en el ensamblando de las partes del auto que eran previamente construídas, en su mayoría artesanalmente, y con la ayuda de maquinaria para manipular las partes de la carrocería y largueros principales. Por supuesto, el motor, caja y transmisión eran manufacturados aparte. Pero todos los autos de la marca eran iguales, contando con las mismas características y piezas. Este procedimiento contó con una planificación de compra de insumos y partes para poder disponerlos en el momento necesario. Lo que aconteció fue que en el transcurso de las décadas se fueron introduciendo algunas mejoras en los procedimientos y en el ensamblado de las partes constitutivas: monocasco estructural, anclaje de trenes de rodaje, reemplazo de diferentes materiales por otros más livianos, etc.

Ante este cuadro, para poder evolucionar y pegar un salto cualitativo, los fabricantes empezaron a desarrollar estrategias tendientes a optimizar recursos humanos y materiales, bajando los costos operativos y los tiempos de retorno de la inversión. Para eso empezó a interpretar al auto construído como una unidad ensamblada con partes que puedan ser utilizados en otros modelos de su propia fabricación. Este concepto le permitió pensar en una opción que le permitiera jugar con algunas medidas o cotas del auto y así poder utilizar muchas piezas en distintos modelos, pero también tener la posibilidad de introducir en la misma línea de producción o montaje distintos modelos. Este paso posibilitó ventajas logísticas que redundaron en menores costos. Al implementar esta nueva concepción de desarrollo, los ingenieros empezaron a diseñar modelos que partían de una cota que debía permanecer invariable, y que es la del tren delantero hasta la mampara delantera del monocasco. Y de esa manera empezar a jugar con las distintas cotas, pudiendo modificarlas para lograr diferente distancia entre ejes, diferente volado en la trompa y en la cola del auto, y así poder fabricar monocascos diferentes de diferente volumen y largo.

Dicho esto, y para enfocarnos en el tema central, podemos definir a una “plataforma de montaje” como a todos los elementos mecánicos que resultan ser comunes en una variedad de autos que produce una misma marca, y hasta incluso varias marcas que pertenecen a un mismo grupo, para luego “vestirlas” con diferentes carrocerías. Y a su vez hay que aclarar que cuando nos referimos a elementos mecánicos comunes, llámese motores, cajas de cambios y trenes de rodaje, no son sólo eso, sino que se los pasa a considerar como “bloques” o “módulos”. Estos bloques tienen una posición fija en el chasis del auto, independientemente de los distintos componentes que lleva cada uno de ellos. Por eso el empresario necesitó tener una visión más amplia, y al querer optimizar, pudo dar cabida al concepto de estandarización en el uso de elementos para ser aplicados en distintos modelos de una misma marca. Esto significa, por ejemplo, usar la misma tecla de accionamiento del vidrio eléctrico, o interruptores de luces, o perillas de accionamiento del aire acondicionado, cableados eléctricos, o tantas otras, en varios modelos de la marca. Por supuesto, sin olvidar el hecho de compartir los bloques mecánicos.

Entonces, pasamos de una línea de producción por cada modelo, a una plataforma de ensamblaje que contempla el seriado de varios modelos de la misma marca, incluso de distinto segmento. Las exigencias en pruebas de destrucción de las unidades para saber cuán seguro es el auto, y cuanto protege a sus ocupantes, llevó a utilizar materiales más livianos pero más resistentes, empleando todo tipo de robots para las tareas que demanden más precisión en el ensamblado, y más presencia humana en lo concerniente al trabajo artesanal. Como se darán cuenta, y en definitiva es lo que deseo que interpreten, que la demanda constante por parte del usuario consumidor y la evolución tecnológica, llevó a la optimización de recursos, generando beneficios impensados. Sin dudas esta situación genera menores costos en la producción, ya que se comparten muchas piezas comunes en los diferentes modelos. Pero requiere de una precisa y adecuada planificación en todos los niveles para poder abastecer acertadamente.

No podemos dejar de mencionar que la tendencia a nivel global, lleva a que las decisiones estén dirigidas a lograr el llamado “auto de fabricación global”, es decir, que la misma plataforma se utiliza en las distintas regiones del mundo, adaptando detalles del modelo de acuerdo a exigencias propias de la región. Pero todo no termina acá, ya que las nuevas plataformas globales tienen la suficiente versatilidad para poder ingresar en la misma línea a los autos híbridos, como escalón previo a la producción de los totalmente eléctricos. En la actualidad, las empresas que producen autos eléctricos, diseñan la plataforma modular para todos sus modelos de la marca, con una visión global para implementarlas en todas las filiales regionales.

En esta breve reseña les he contado cómo evolucionó desde sus inicios hasta el día de hoy, la manera en cómo se llega a un producto final: la tecnología, la demanda y la inversión adecuada, puede asombrarnos, pero nunca va a dejar de hacerlo, ya que el hombre en su afán de progreso va adaptando realidades diferentes a necesidades diferentes.

Excelente artículo, muy completo y entendible, los felicito, sigan así…. saludos