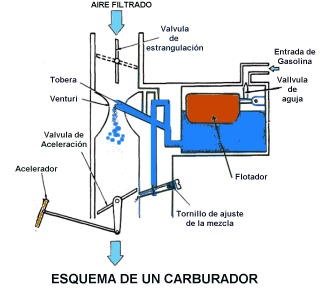

Muchos de nosotros recordamos al tradicional carburador que era el encargado de preparar la mezcla aire y combustible para luego entrar a la cámara de combustión y generar la energía necesaria para mover al auto. Este elemento era totalmente mecánico y bastante ineficiente.

Pero en los 80 se desarrolló un sistema que se lo empezó a llamar “inyección de combustible”. En un principio fue del tipo mecánico, hasta las actualmente llamadas de inyección electrónica, con muchos sensores que informan a una central de control que procesa datos y ordena correcciones. En estas décadas ha evolucionado y mucho, permitiendo beneficios tales como: generar una mezcla más homogénea, en proporciones adecuadas y en el momento oportuno, lo que se traduce en una disminución del consumo y reducción considerable de la contaminación ambiental.

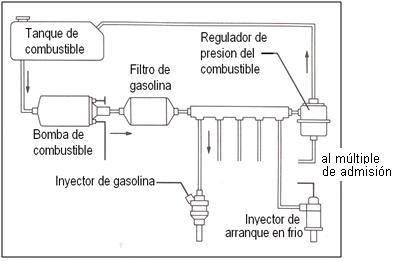

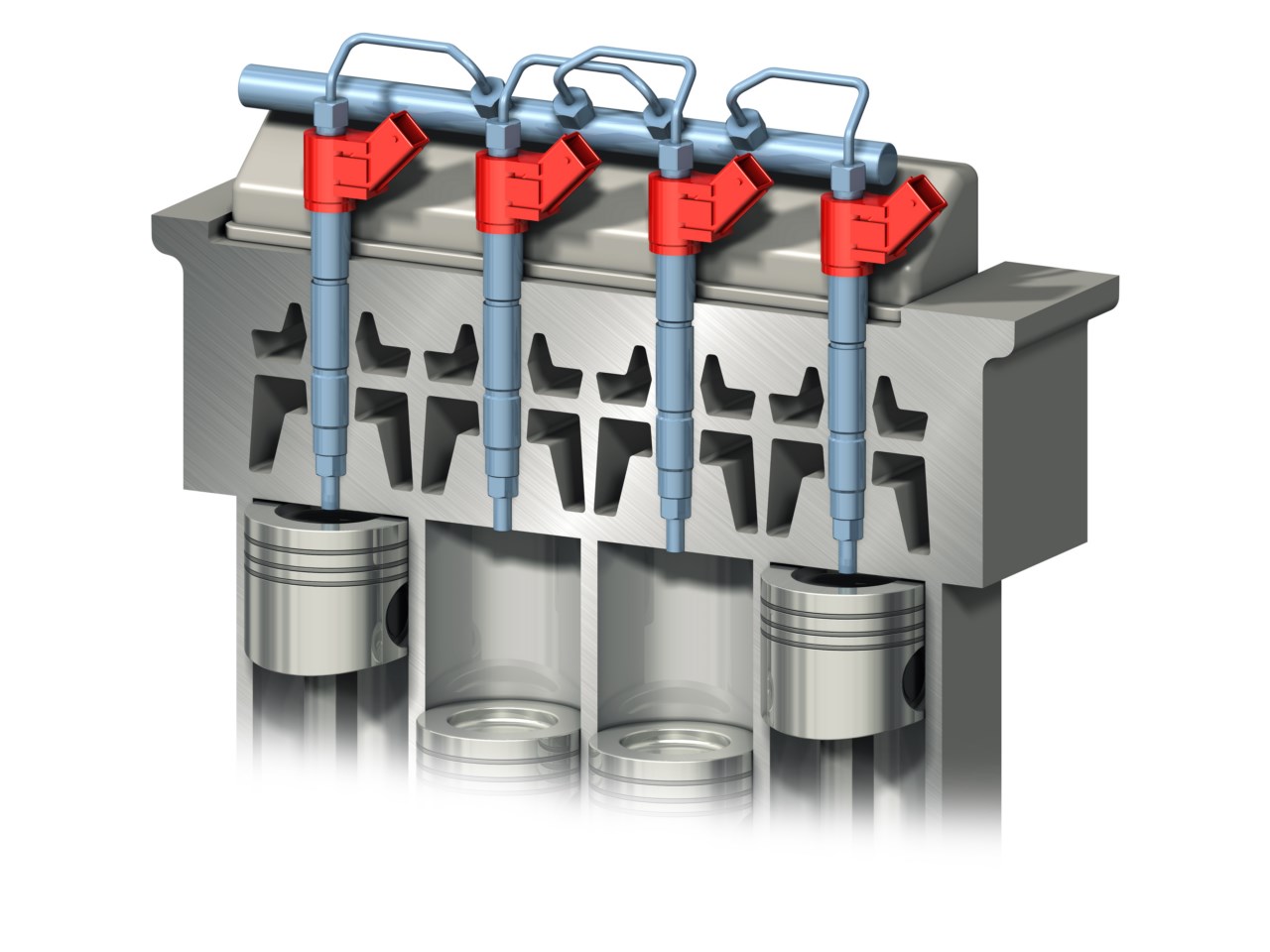

Para entender el esquema de funcionamiento, básicamente se dosifica en forma precisa la inyección del combustible con una determinada presión ante la variación de la marcha, la carga del motor y de los gases producidos en cada combustión; a tal efecto se instala un inyector en el tubo de admisión o uno en cada tubo (antes de cada válvula de admisión) o en cada cilindro. En este último caso, logramos una mezcla óptima en el cilindro y una regulación más rápida y eficaz. Estos beneficios mejoran las demandas de potencia y par motor. Brevemente y para tener un pantallazo general, voy detallar los posibles tipos de inyección con los que nos podemos encontrar en el mercado. Se los puede clasificar por el lugar donde se produce la inyección: la indirecta ubica al inyector en la bifurcación del colector de admisión, justo antes de la válvula de admisión. Y la directa lo hace en cada cilindro, reduciendo drásticamente los consumos y mejorando la combustión. Ésta a su vez presenta tres modalidades de inyección: con carga homogénea, con carga homogénea-pobre y estratificada. Para este caso en particular, el fabricante puede optar por la utilización de una de las formas de carga, o de dos a la vez, o sencillamente combinándolas a todas según convenga, ya que la selección dependerá del régimen del motor, la temperatura y la carga.

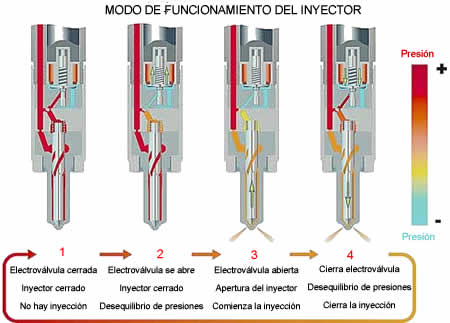

Por el número de inyectores: inyección monopunto, la cual dispone de un solo inyector para todos los cilindros, ubicado detrás de la mariposa dosificadora de gases de admisión, produciendo la inyección en el colector de admisión. Y la multipunto dispone de un inyector por cada cilindro, que puede estar ubicado en cada conducto del colector de admisión o en cada cilindro. Sin dudas, este tipo resulta más eficaz que la anterior. Otra forma de clasificarlos es por la continuidad o números de inyecciones: la continua inyecta el combustible de forma continua en el colector de admisión con una determinada proporción y presión, las cuales pueden ser constantes o variables dependiendo de los parámetros del sistema que se utiliza. Y la intermitente que dispone de una unidad de control electrónica (UCE) de la inyección, que está previamente calibrada para efectuar impulsos a los inyectores para abrirlos en tiempos acotados y determinados. Pero esta última puede realizar la inyección con tres modalidades de ejecución previamente establecidas: en forma simultánea, o sea que inyecta en todos los cilindros al mismo tiempo; en forma semisecuencial, que dependiendo del número de cilindros, los inyectores son activados siempre de a dos a la vez; y la secuencial que abre los inyectores de a uno y sólo cuando la válvula de admisión se encuentra abierta. En todos los casos de inyección se necesita un sistema de control que va tomando datos por medio de sensores que cumplen distintas funciones y va efectuando las correcciones que el motor demande a requerimiento del conductor. Estos sistemas pueden ser mecánicos, electromecánicos y electrónicos. En los mecánicos tanto el control como los inyectores son totalmente mecánicos. Los segundos son una evolución del anterior, combinando electrónica y mecánica. Y el electrónico consta de una unidad de control de motor (UCE) electrónica que controla la inyección por medio de inyectores de accionamiento electrónico.

Presentado el abanico de opciones, podemos afirmar que desde el carburador tradicional que alimentaba el motor, hasta el último desarrollo de la inyección de nuestros días, han pasado varias décadas, evolucionando con dos objetivos claros y precisos: el primero y fundamental es el de mejorar el rendimiento del motor racionando adecuadamente la inyección del combustible, logrando una mezcla muy homogénea y cargándola en el cilindro en el momento y la cantidad justa y necesaria. Y el segundo, es una consecuencia que resulta vital para nuestra vida diaria y es producto de la optimización de gases quemados en la combustión y en los procesos posteriores para eliminar la menor cantidad de toxicidad en nuestra atmósfera, logrando una mejora ambiental considerable.