Si bien en alguna oportunidad hemos visto videos donde nos muestran escuetamente los pasos a través de los cuales una línea de producción obtiene al final de los procesos una joya tecnológica, en pocos casos o ninguno nos especifican desde el inicio cómo se manipula la materia prima en bruto, su posterior aplicación de procesos y tratamientos, y así obtener las piezas constitutivas del producto final. Antes de enumerar los pasos, es importante destacar que la actividad en sí requiere de una perfecta planificación y sincronización de las tareas a concretar, como de la logística en sí. Hago hincapié en este comentario dado que de no contar con esta premisa, literalmente es imposible lograr un seriado de actividades para poder llegar a la culminación de la línea de producción con el producto terminado. Acá debemos destacar la intervención de la mano de obra del hombre, porque con una capacitación constante, le va a permitir estar a la altura de las necesidades en la ejecución de los distintos procesos. Y hablando de la logística de provisión de elementos constitutivos, debemos entender que existe una provisión constante de materia prima, repuestos y partes que deben estar en tiempo y forma con la antelación justa para satisfacer la línea de producción. Pero ojo, este aspecto tiene un componente de peso, ya que en general, estos implementos son entregados por proveedores particulares, vinculados comercialmente con la empresa. Puestos en situación, comenzaré a indicarles los pasos secuenciales involucrados en todo el proceso general.

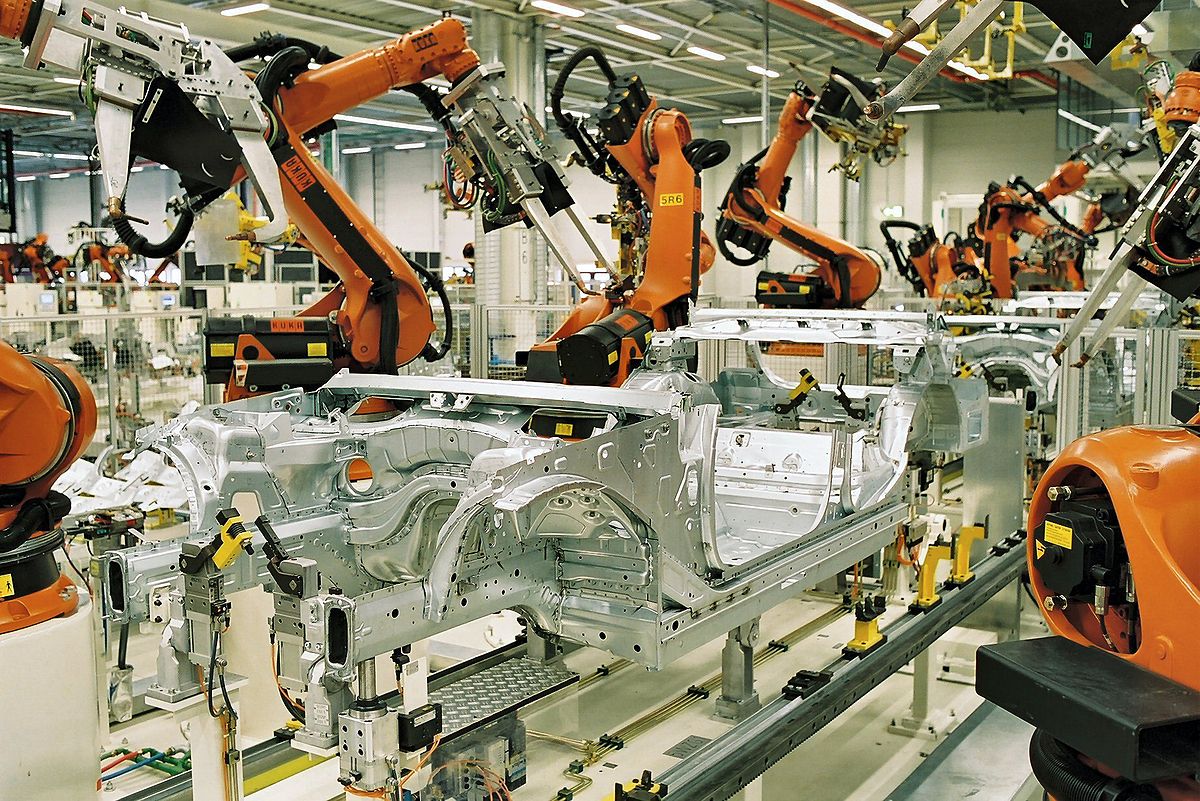

El proceso se inicia con el modelaje de todas las piezas metálicas con las que se arma la estructura y la carrocería. Aquí se cuenta con máquinas de todo tipo que cortan, doblan y le dan la forma necesaria con prensas de alto poder, cortando los sobrantes de material y realizando las perforaciones necesarias. Estas piezas estibadas adecuadamente, alimentan a los robots que presentan los paneles en cunas, dando forma a la estructura definitiva. Inmediatamente se intercalan con otros robots, cuya tarea es la de fijar definitivamente las partes con puntos de soldadura, logrando la conformación de un monocasco de suficiente rigidez.

Luego se le van agregando los paneles metálicos que forman la cáscara o carrocería del vehículo: puertas, capot, tapa de cofre o baúl, y los guardafangos o guardabarros. El paso siguiente consiste en el traslado de la estructura a piletas de inmersión, donde se introducen en su totalidad para recibir un tratamiento de cataforesis y así prevenir la corrosión.

Con su correspondiente secado y posterior verificación de imperfecciones, comienza el proceso de pintado, tarea que en la actualidad es ejecutada por robots que aseguran calidad en el acabado general. Luego del secado en horno durante varias horas, se le retiran las puertas para su posterior completamiento: se le colocan los vidrios, sistemas eléctricos, espejos retrovisores, sellado interno y se le colocan los paneles como revestimiento. En el caso que el auto cuente con un techo panorámico o corredizo, es el momento de instalarlo.

Ahora entra a jugar un rol importantísimo la adecuada provisión en tiempo de todos los componentes que van a justificar el completamiento general del auto. En esta parte del proceso la estructura pende de un sistema que la mantiene elevada y permite girarla hacia ambos lados para que operarios o robots puedan sellar las uniones de piezas, y revestirlas con algún elemento protector, ya que es la parte que va a estar más cerca del suelo y la que va a recibir la mayor inclemencia de trato. Luego se fijan las cañerías necesarias de combustible al piso, se instala el tanque y el resto de cañerías que estén vinculadas con el sistema de freno.

Es momento de colocar el grupo motor y caja con su sistema de transmisión, suspensión y dirección. Al instalar las ruedas, el auto se apoya en la cinta transportadora que irá avanzando lentamente, y como no cuenta con las puertas, va a permitir que los distintos operarios comiencen con el completamiento interior del auto, colocando los cableados, alfombras internas, el cobertor superior adherido al techo, el sistema mecánico del limpia parabrisas y fijación del salpicadero (tablero) a la estructura, junto con la consola central. Por último se ubican las butacas delanteras y la banqueta y respaldo trasero.

Ya es hora que un par de robots coloquen y fijen el parabrisas y la luneta trasera. Mientras tanto, el auto ubicado sobre una cinta mecánica va avanzando y se le vuelven a colocar las puertas. Recibe todo el completamiento exterior tanto de la trompa como de la cola del auto, instalándose las unidades ópticas y los parachoques (paragolpes).

Estamos tan cerca del completamiento final de tareas, que empiezan a desarrollarse las de control de calidad y terminación: verificación de sistemas, cerrado de puertas, regulación de ópticas, ensayo en banco de comportamiento de motor y emisión de gases. De esta manera, el auto queda listo para rodar en una pista anexa a la planta que se encuentra preparada para poder comprobar los sistemas y el comportamiento general de la suspensión, el frenado y la dirección, corroborando el cumpliendo de los estándares de calidad que el fabricante se autoimpuso.

Si queremos tener una idea del tiempo que tarda en salir un auto de la línea de producción, es un dato muy variable, ya que cada fabricante emplea métodos y técnicas diferentes. Pero se puede decir que una empresa del tipo generalista insume unas 20 horas aproximadamente, incrementándose el tiempo cuanto menos robotizada se encuentre la línea y más artesanal sean las tareas. Y la cadencia de producción puede oscilar en unos 70 u 80 segundos: quiere decir que en menos de 2 minutos sale un vehículo nuevo.

Como corolario, puedo aseverar que esta transformación de simples piezas elaboradas en un producto final de alta calidad, es el resultado de implementar un acertado conjunto de procesos fruto de una excelente planificación con uso de última tecnología, contando con una gran inversión al servicio de nuestra necesidad y placer personal.