NoticiasPortada

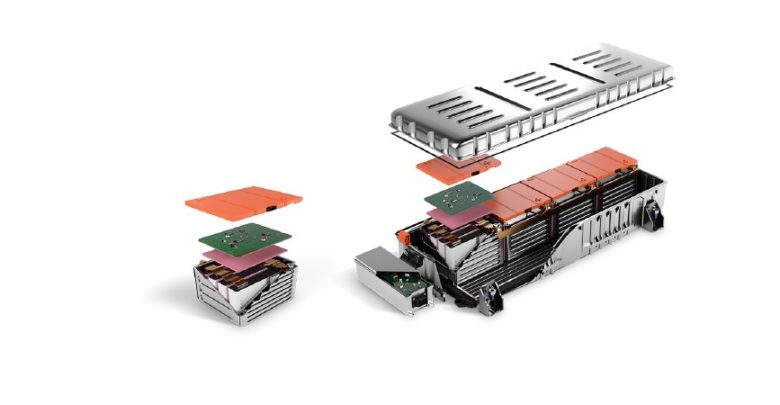

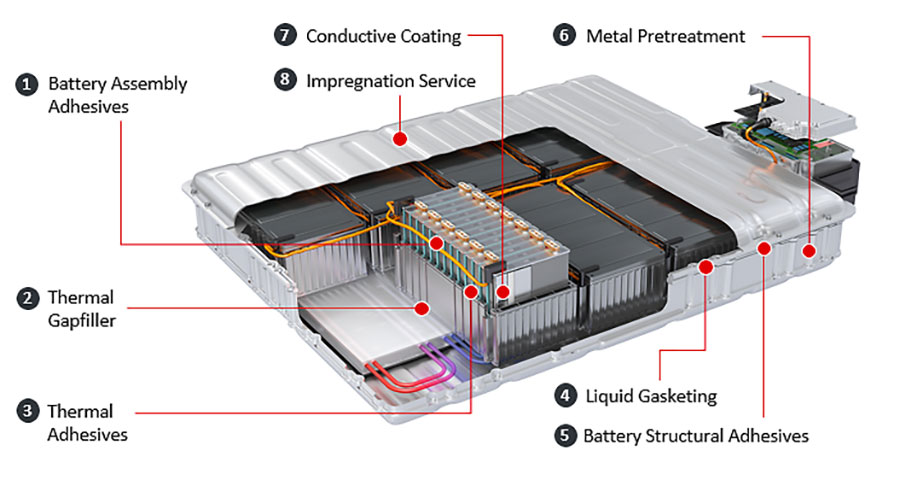

Adhesivos para utilizar en la construcción de baterías de vehículos eléctricos.

Dentro del análisis de los aspectos técnicos necesarios y relevantes a considerar para estar a la altura de las exigencias en la construcción de baterías para ser montadas y utilizadas en los vehículos eléctricos, la firma alemana Henkel ha desarrollado una serie de adhesivos que cuentan con prestaciones específicas necesarias en la implementación de estos elementos constitutivos.

Es cierto que hay muchos comentarios acerca de los avances que se van logrando en cuestiones tecnológicas. Y dentro de ese mundo hay detalles que poco se citan pero que revisten de una gran importancia para su consecución. En particular, me voy a referir a la presentación de unos adhesivos que desarrolló la reconocida empresa germana Henkel, que son esenciales para lograr un excelente rendimiento, comportamiento y eficiencia, y que además no presente inconvenientes constructivos internos y de sellado de las distintas partes que a la larga no se traduzca en futuros problemas. Por lo tanto, es indispensable entender la importancia que representa la utilización de estos adhesivos para una mejor integración interna de las partes que forman el conjunto, ya que una adecuada armonización y contemplación de comportamientos ante la exigencia diaria y a la temperatura a la que es sometido el conjunto en general, dependerá no sólo el rendimiento eficaz de la batería integrada al conjunto automotríz, sino también todos los aspectos concernientes a la seguridad. Sin duda la palabra “riesgos” es muy fuerte, y a la hora de analizar los aspectos necesarios para asegurar un buen rendimiento, estos comentarios previamente citados alcanzan una importancia relevante. Precisamente por todas estas consideraciones, Henkel concentró esfuerzos para desarrollar y aportar unos adhesivos que cuentan con características específicas para cubrir necesidades y requerimientos determinados. Quizás porque estamos en plena etapa evolutiva de soluciones para ir convirtiendo de a poco la tendencia de la locomoción automotríz al mundo eléctrico, nos vamos enterando constantemente de progresos, avances, aportes y desarrollos en esa dirección. Y como es sabido también, todos estos avances son muy costosos pero en el tiempo se van a ir amortiguando las inversiones de capital y por supuesto, los costos reales en la producción masiva.

En este sentido, la empresa Henkel quiso aportar soluciones una vez que detectó que el esfuerzo en la construcción de baterías para utilizar en los autos de propulsión eléctrica, debía contemplar algunos aspectos que consideró importantes. Por un lado se debe hacer mucho hincapié en asegurar que los procesos y las tecnologías aplicadas para el ensamble de las celdas se debe hacer a alta velocidad pero garantizando que la gestión térmica debe ser totalmente fiable, y operativamente debe asegurar el cumplimiento de estándares de inflamabilidad del tipo UL94 y de mantenibilidad de los paquetes de baterías. En línea con esta lógica, desarrolló 5 tipos de adhesivos con funciones específicas, y sin entrar en detalles técnicos, mencionaré a grandes rasgos la utilidad del producto para cubrir una determinada necesidad. El primero en mencionar es el que se puede utilizar en el montaje propiamente de la batería, que independientemente de la forma de las celdas (cilíndricas, prismáticas o tipo bolsa) asegura el montaje a gran escala de cientos o miles de celdas mediante el curado de protección UV en menos de 15 segundos. La segunda opción que ofrece es un material de relleno térmico y hace las veces de adhesivo térmico, que permite gestionar en forma segura y eficiente el comportamiento térmico de las celdas y los módulos de la batería. Para tal fin, el relleno no cuenta con siliconas en su composición y los adhesivos proporcionan una alta resistencia estructural, permitiendo cumplir con funciones de interfaz térmica. Para evitar que se produzcan fugas en los empaques de la batería, Henkel ofrece juntas líquidas que son aplicadas mediante una tecnología de automatización robótica. Cuenta con propiedades ignífugas y cumple con las especificaciones UL94 de inflamabilidad. Además, su uso facilita la apertura de la tapa superior del pack para futuras reparaciones. Un requisito esencial que debe sostener en el tiempo la batería es la fiabilidad de funcionamiento, y que debe perpetuarse a lo largo de su vida útil. Para ello es indispensable lograr interconexiones eléctricas de carácter fuerte y de alta integridad dentro de los tableros de control de los sistemas de administración de baterías. Para lograr con ese cometido, Henkel ofrece una pasta de soldadura Loctite GC junto con la aleación del tipo 90iSC. Y por último, presenta el producto Loctite Eccobond UF 1173 de baja temperatura compatible con el relleno insuficiente de protección que permite aplicarlo para ser sometido a altas temperaturas de trabajo con alta confiabilidad de funcionamiento de los sistemas que integran los vehículos eléctricos. Ante este aporte de la empresa Henkel, se abren puertas para desarrollos que van a permitir evolucionar con mayor intensidad hacia el logro de una mayor eficiencia en el sistema eléctrico utilizado para la propulsión vehicular.